Reduziermuffe, SDR 17 für Relining

Reduziermuffe REM SDR 17 für Relining

- Gas und Wasser

- Betriebsdruck: MOP (Gas) 5 bar, PFA (Wasser) 10 bar

- Material: PE 100

- Problemlöser bei Rohrsanierung (Relining)

- Safety Technology

- Große Einstecktiefe für gute Rohrführung (keine Haltevorrichtungen notwendig)

- Getrennte Schweißzone

- Vorwärmetechnologie

PE 100 SDR 17

Maximal zulässiger Betriebsdruck 10 bar (Wasser) / 5 bar (Gas)

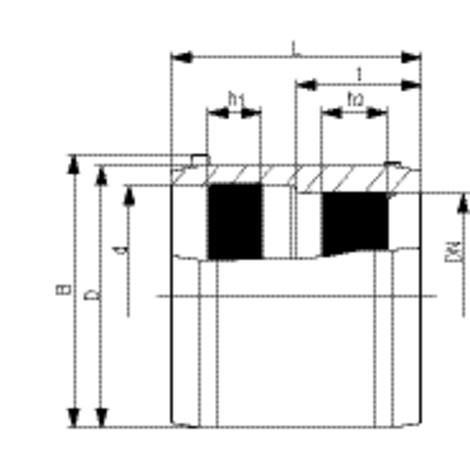

| Artikel | d | DN | SDR Bereich | B | D | h1 | h2 | L | t | Gewicht [kg] | VE | PE |

|---|---|---|---|---|---|---|---|---|---|---|---|---|

| 615571 | 160 | 150 | 17 - 26 | 199 | 190 | 38 | 42 | 180 | 90 | 1,550 | 12 | 96 |

| 615576 | 315 | 300 | 17 - 26 | 355 | 355 | 78 | 83 | 300 | 150 | 7,950 | 1 | 18 |

Einsatzbereiche

Die FRIALEN Relining-Übergangsmuffe REM wird eingesetzt für den Übergang von Relining-Rohr auf Standard-Rohr.

Zusätzliche Einsatzbereiche sind:

- Einbindung von Passstücken in eine bestehende Leitung

- Anschluss an Leitungen mit Fest- oder Zwangspunkten

Verarbeitungshinweise

Die Schweißung der Rohrenden mit der FRIALEN Relining-Übergangsmuffe REM erfolgt durch FRIALEN-Schweißen - dicht und längskraftschlüssig.

Die Rohrenden werden nach den allgemeinen Montageanforderungen (siehe Montageanleitungen für „FRIALEN-Sicherheitsfittings“) vorbereitet (Oxidhaut entfernen/reinigen). Es ist darauf zu achten, dass Rohrstutzenlängen von Armaturen mindestens die halbe Muffenlänge betragen.

Um einen größeren Ringspalt (> 1 mm, max. 3 mm) zwischen FRIALEN Relining-Übergangsmuffe REM und Rohr zu kompensieren, wird ein Vorwärmbarcode für Übergangsmuffe REM d/DN 315/300 verwendet (siehe Hinweis in der Muffenverpackung).

Für das Entfernen der Oxidschicht stehen FWSG-Schälgeräte zur Verfügung, die einen gleichmäßigen Spanabtrag und eine reproduzierbare Qualität der Schweißflächenvorbereitung ermöglichen.

Gute Gründe für die FRIALEN Relining-Übergangsmuffe REM:

- Große Einstecktiefe für gute Rohrführung (keine Haltevorrichtungen notwendig)

- Extra-breite Schweißzonen

- Höchste Stabilität durch große Wanddicken

- Kalte Zonen an den Stirnseiten und in der Muffenmitte

- Freiliegende Heizwendel zur direkten Wärmeübertragung auf das Rohr

- Geringer Ringspalt zum Aufbau eines optimalen Fügedrucks in der Schweißzone

- Berührungssichere Kontakte

- Schweißindikatoren zur visuellen Kontrolle der Schweißung

- d/DN 315/300: Vorwärmtechnik für optimale Spaltüberbrückung

- d/DN 315/300: Außenarmierung für einen optimalen Fügedruck

- Dauerhafte Chargenkennzeichnung

- Einzelverpackung zum Schutz vor Verunreinigungen

- Zusätzlicher Barcode zur Rückverfolgbarkeit des Bauteils (Traceability-Coding)

get_app

get_app

get_app

get_app